2025-04-15

Berdasarkan “Prosedur Uji Pencegahan untuk Peralatan Listrik” yang baru direvisi, kadar air sakelar SF6 untuk kompartemen pemadam busur api yang baru dioperasikan dan dirombak tidak boleh melebihi 150 ppm, dan tidak boleh melebihi 300 ppm selama pengoperasian.

Adapun bahayanya air mikro, alasannya jelas dan tidak akan dijelaskan di sini.

Kami terutama menjelaskan cara mengurangi air mikro dan memenuhi standar uji pabrik air mikro.

- Pertama-tama kita harus memahami dari mana datangnya kelembapan?

- Peralatan mungkin terkena kelembapan selama proses pembuatan, pengangkutan, pemasangan, dan pemeliharaan;

- Bagian isolasi peralatan mengandung sejumlah kecil uap air;

- Adsorben itu sendiri mengandung uap air;

- Gas tersebut mengandung uap air;

- Diameter molekul air jauh lebih kecil daripada molekul gas SF6. Molekul air dapat menembus celah mikro seperti lubang pasir akibat kebocoran mikro dan pemasangan cincin penyegel yang tidak tepat.

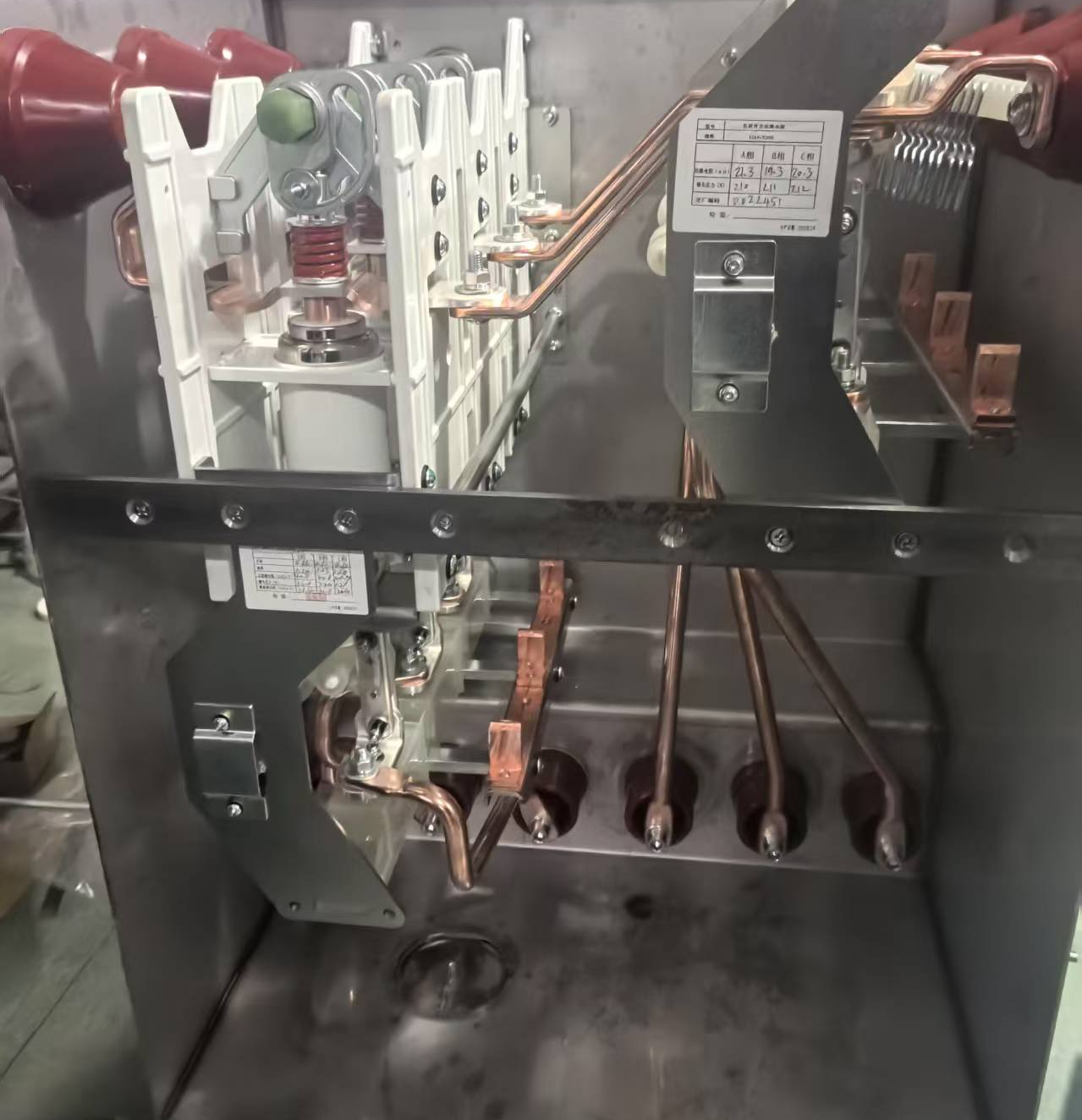

Tangki gas kabinet GIS tanpa cangkang yang dilas

Karena dipasang di lingkungan alami, komponen-komponen ini mengandung banyak kelembapan, terutama komponen karet dan plastik. Sulit untuk menghilangkan kelembapan setelah komponen tersebut mengandung kelembapan. Cara terbaik untuk menghilangkan kelembapan dari komponen karet dan plastik adalah dengan mengeringkannya. Disarankan untuk menggunakan lingkungan kering sebagai tempat pemasangan kabinet berinsulasi gas, seperti lingkungan AC sentral atau bengkel di lantai yang lebih tinggi.

Metode untuk menghilangkan kelembaban:

1.Metode penyedotan debu yang umum meliputi:

1.1. Ruang vakum deteksi kebocoran helium, tingkat vakum umumnya 1000pa;

1.2. Kotak vakum: Karena umumnya dipasang pengukur vakum tipe penunjuk, penunjuknya mendekati angka "0", yang terlalu samar. Derajat vakum harus berada dalam nilai yang ditentukan.

Pengukur tekanan vakum penunjuk

Penyedotan kompresor

1.3. Metode yang paling efektif dan profesional adalah perangkat pengisian gas vakum SF6. Tingkat vakum tertinggi pompa baling-baling putar satu tahap dapat mencapai 10 Pa, dan tingkat vakum tertinggi teoritis pompa baling-baling putar dua tahap dapat mencapai 6,2 x 10-4 Pa, tetapi laju alirannya tidak lebih dari 100 m³/jam;

Mobil pengisian vakum

- Pengeringan N2

Proses pengeringan N2 relatif sederhana, yaitu setelah lemari berinsulasi gas selesai dibuat, lemari tersebut diisi berulang kali dengan N2 kering; jumlah pengisian N2 ditentukan berdasarkan pengalaman sebelumnya;

- Pengeringan oven

Proses ini relatif boros daya. Suhu dan waktu pengeringan oven harus disesuaikan dengan data praktis dan pengalaman lokasi produksi serta lingkungan perusahaan. Waktu dan suhu pengeringan harus ditentukan berdasarkan perubahan nilai mikro-air yang terukur setelah pengeringan;

Catatan: Pengeringan oven membutuhkan pemanggangan dan pemuatan secara bersamaan. Oven harus dirakit dan lemari tiup harus ditutup dan disedot debunya dalam waktu setengah jam.

- Pengering

Menyerap kelembaban melalui adsorben; Alumina aktif: tidak menyerap SF6, menyerap sebagian besar produk dekomposisi, memiliki selektivitas yang baik, dan merupakan adsorben yang ideal untuk peralatan kabinet tiup; Saringan molekuler; Efek penyerapan kelembaban dari pengering dilepaskan secara perlahan, dan perlu beberapa hari untuk melacak dan membandingkan;

Keempat metode di atas dapat dikombinasikan dengan data nilai air mikro dari produksi awal produk, perubahan nilai air mikro setelah perbaikan proses, dan peralatan perusahaan yang ada untuk dipertimbangkan, dan akhirnya memilih solusi proses yang sesuai untuk perusahaan, relatif nyaman, berbiaya rendah, andal, dan stabil;

Kami sarankan untuk mencoba metode yang paling sederhana terlebih dahulu:

Mode pertama: gunakan penyedotan debu, perpanjang waktu penyedotan debu dengan tepat, dan gunakan dengan adsorben; jika nilai air mikro setelah pengujian mendekati nilai yang memenuhi syarat, disarankan untuk memperpanjang waktu penyedotan debu dengan tepat;

Mode kedua: penyedotan debu plus pengeringan N2 plus pengering;

Hasil uji visual, menambah atau mengurangi jumlah waktu pengeringan N2

Jika perusahaan memiliki oven pengering yang sudah jadi, metode ini dapat digunakan untuk pengujian;

Bandingkan mode-mode di atas untuk menemukan solusi yang paling ekonomis, efektif dan andal untuk proses penyembuhan.

Catatan: Setiap pengujian nilai air jejak harus dilakukan setelah gas SF6 diam selama 24 jam. Pengujian setelah pembilasan N2 dapat mempersingkat waktu diam menjadi sekitar 3 jam.

Pengering memiliki waktu penyerapan yang lama dan perlu diam selama lebih dari 5 hari untuk menguji efeknya;

Setelah uji air mikro, gas SF6 yang tidak memenuhi syarat harus dipulihkan sepenuhnya dan tidak boleh dibuang ke udara;

Deteksi kebocoran sama pentingnya dengan pengujian air mikro, dan detektor kebocoran yang memenuhi akurasi yang diperlukan harus digunakan untuk deteksi kebocoran;