2025-04-15

ตาม “ขั้นตอนการทดสอบเชิงป้องกันสำหรับอุปกรณ์ไฟฟ้า” ที่แก้ไขใหม่ ปริมาณความชื้นของสวิตช์ SF6 สำหรับช่องดับเพลิงอาร์กที่เพิ่งใช้งานและปรับปรุงใหม่จะต้องไม่เกิน 150ppm และจะต้องไม่เกิน 300ppm ในระหว่างการใช้งาน

ในส่วนของผลเสียจากน้ำไมโครนั้น สาเหตุก็ชัดเจนอยู่แล้วและจะไม่ขออธิบายในที่นี้

เราอธิบายหลักๆ ว่าจะลดปริมาณน้ำไมโครได้อย่างไร และให้เป็นไปตามมาตรฐานการทดสอบโรงงานน้ำไมโครได้อย่างไร

- เราจะต้องเข้าใจก่อนว่าความชื้นมาจากไหน?

- อุปกรณ์อาจสัมผัสกับความชื้นในระหว่างการผลิต การขนส่ง การติดตั้ง และการบำรุงรักษา

- ส่วนฉนวนของอุปกรณ์จะมีความชื้นอยู่เล็กน้อย

- ตัวดูดซับนั้นมีความชื้นอยู่ด้วย

- ก๊าซดังกล่าวประกอบด้วยความชื้น

- เส้นผ่านศูนย์กลางของโมเลกุลน้ำมีขนาดเล็กกว่าโมเลกุลของก๊าซ SF6 มาก โมเลกุลน้ำสามารถเจาะเข้าไปในช่องว่างขนาดเล็ก เช่น รูทรายที่มีการรั่วไหลขนาดเล็กและการติดตั้งแหวนปิดผนึกที่ไม่เหมาะสม

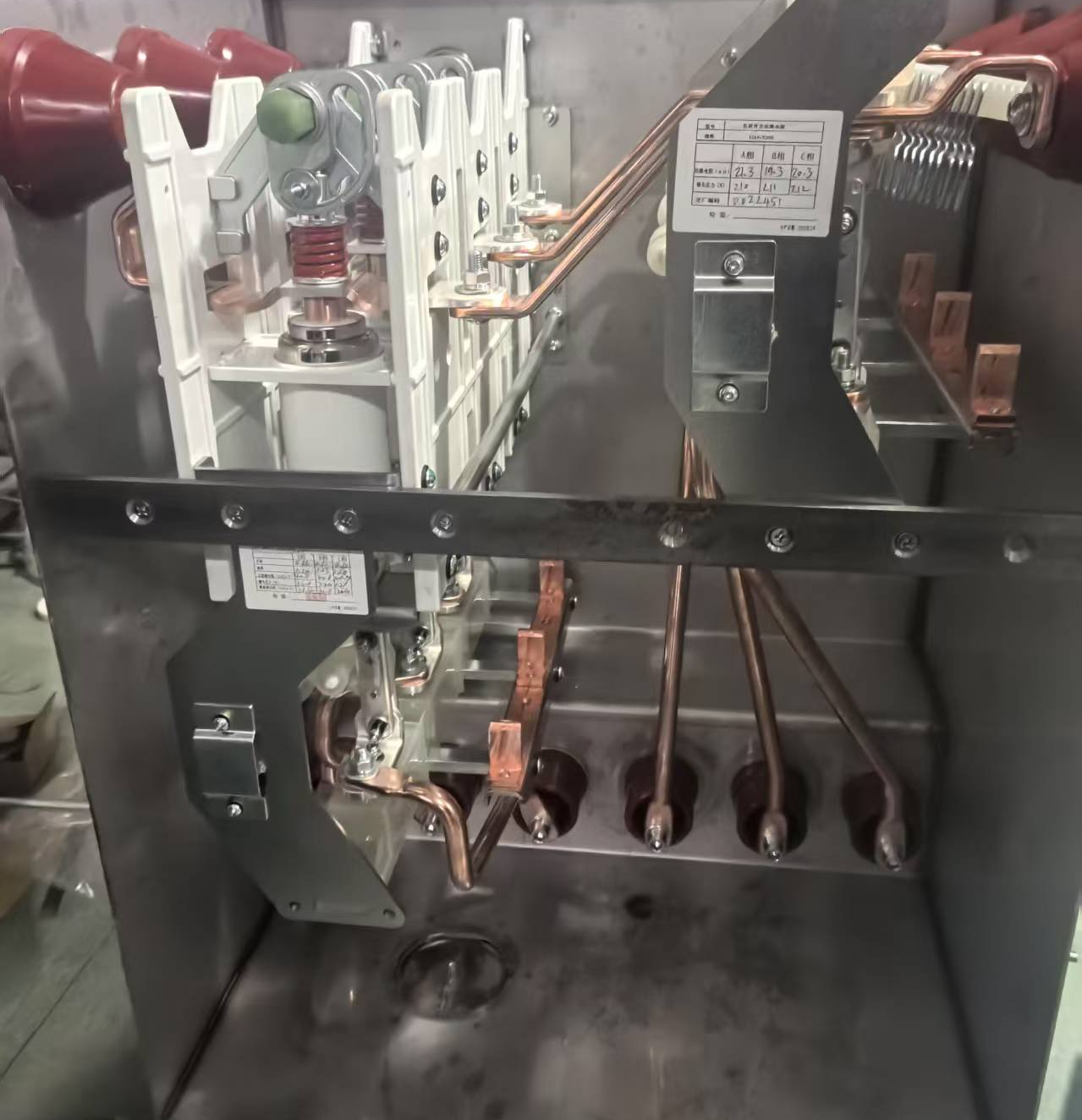

ถังแก๊สตู้ GIS ไม่มีโครงเชื่อม

เนื่องจากติดตั้งในสภาพแวดล้อมธรรมชาติ ชิ้นส่วนเหล่านี้จึงมีความชื้นมาก โดยเฉพาะชิ้นส่วนยางและชิ้นส่วนพลาสติก การกำจัดความชื้นหลังจากที่มีความชื้นนั้นทำได้ยาก วิธีที่ดีที่สุดในการขจัดความชื้นออกจากชิ้นส่วนยางและชิ้นส่วนพลาสติกคือการทำให้แห้ง ขอแนะนำให้ใช้สภาพแวดล้อมที่แห้ง เช่น สภาพแวดล้อมเครื่องปรับอากาศส่วนกลางหรือเวิร์กช็อปบนชั้นสูงสำหรับการติดตั้งตู้ฉนวนแก๊ส

วิธีการกำจัดความชื้น :

1.วิธีการดูดฝุ่นทั่วไป ได้แก่:

1.1. ห้องสูญญากาศตรวจจับการรั่วไหลของฮีเลียม ระดับสูญญากาศโดยทั่วไปคือ 1,000 Pa

1.2. กล่องสูญญากาศ: เนื่องจากโดยทั่วไปจะติดตั้งเกจวัดสูญญากาศแบบตัวชี้ เกจวัดจึงอยู่ใกล้กับ "0" ซึ่งคลุมเครือเกินไป ระดับสูญญากาศจะต้องอยู่ในค่าที่กำหนด

เกจวัดแรงดันสุญญากาศแบบเข็มชี้

การดูดฝุ่นด้วยคอมเพรสเซอร์

1.3. วิธีที่มีประสิทธิภาพและเป็นมืออาชีพที่สุดคืออุปกรณ์เติมก๊าซสูญญากาศ SF6 ระดับสูญญากาศสูงสุดของปั๊มโรตารีเวนแบบขั้นตอนเดียวสามารถเข้าถึง 10Pa และระดับสูญญากาศสูงสุดตามทฤษฎีของปั๊มโรตารีเวนแบบสองขั้นตอนสามารถเข้าถึง 6.2*10-4Pa แต่อัตราการไหลไม่เกิน 100m3/ชม.

การเติมสูญญากาศรถยนต์

- การอบแห้ง N2

กระบวนการอบแห้ง N2 นั้นค่อนข้างง่าย นั่นคือ หลังจากตู้เก็บก๊าซฉนวนเสร็จสมบูรณ์แล้ว ก็จะเติม N2 แห้งซ้ำๆ จำนวนครั้งในการเติม N2 นั้นถูกกำหนดโดยอิงจากประสบการณ์ก่อนหน้านี้

- การอบแห้งด้วยเตาอบ

กระบวนการนี้ใช้พลังงานค่อนข้างมาก อุณหภูมิและเวลาในการอบแห้งควรปรับตามข้อมูลเชิงปฏิบัติและประสบการณ์ของสถานที่ผลิตและสภาพแวดล้อมขององค์กร เวลาและอุณหภูมิในการอบแห้งควรกำหนดตามการเปลี่ยนแปลงของค่าไมโครวอเตอร์ที่วัดได้หลังจากการอบแห้ง

หมายเหตุ: การอบในเตาอบต้องอบและโหลดในเวลาเดียวกัน ควรประกอบเตาอบและปิดตู้เป่าลมและดูดฝุ่นภายในครึ่งชั่วโมง

- สารดูดความชื้น

ดูดซับความชื้นผ่านสารดูดซับ อะลูมินาที่ถูกกระตุ้น: ไม่ดูดซับ SF6 ดูดซับผลิตภัณฑ์จากการสลายตัวส่วนใหญ่ มีการคัดเลือกที่ดี และเป็นตัวดูดซับที่เหมาะสำหรับอุปกรณ์ตู้เป่าลม ตะแกรงโมเลกุล ผลการดูดซับความชื้นของสารดูดความชื้นจะถูกปล่อยออกมาอย่างช้าๆ และต้องใช้เวลาหลายวันในการติดตามและเปรียบเทียบ

สี่วิธีข้างต้นสามารถนำไปรวมกับข้อมูลค่าไมโครวอเตอร์ของการผลิตผลิตภัณฑ์เริ่มต้น การเปลี่ยนแปลงค่าไมโครวอเตอร์หลังการปรับปรุงกระบวนการ และอุปกรณ์ที่มีอยู่ของบริษัทเพื่อพิจารณา และสุดท้ายเลือกโซลูชันกระบวนการที่เหมาะสมกับบริษัท ค่อนข้างสะดวก ต้นทุนต่ำ เชื่อถือได้ และเสถียร

เราแนะนำให้ลองใช้วิธีที่ง่ายที่สุดก่อน:

โหมดที่ 1: ใช้การดูดฝุ่น ขยายเวลาการดูดฝุ่นให้เหมาะสม และใช้กับสารดูดซับ หากค่าไมโครน้ำหลังการทดสอบใกล้เคียงกับค่าที่ผ่านคุณสมบัติ แนะนำให้ขยายเวลาการดูดฝุ่นให้เหมาะสม

โหมดที่สอง: การดูดฝุ่นบวกกับการอบแห้งด้วย N2 และสารดูดความชื้น

ผลการทดสอบภาพ เพิ่มหรือลดจำนวนครั้งการอบแห้ง N2

หากบริษัทมีตู้อบสำเร็จรูปก็ใช้วิธีนี้ในการทดสอบได้

เปรียบเทียบโหมดข้างต้นเพื่อค้นหาวิธีการรักษาที่ประหยัดที่สุด มีประสิทธิภาพและเชื่อถือได้ที่สุด

หมายเหตุ: การทดสอบค่าน้ำร่องรอยแต่ละครั้งควรทำหลังจากก๊าซ SF6 นิ่งอยู่เป็นเวลา 24 ชั่วโมง การทดสอบหลังจากล้างด้วย N2 สามารถลดระยะเวลาที่นิ่งอยู่ลงเหลือประมาณ 3 ชั่วโมง

สารดูดความชื้นมีระยะเวลาการดูดซับที่ยาวนานและต้องอยู่นิ่งนานกว่า 5 วันเพื่อทดสอบผล

หลังจากการทดสอบไมโครวอเตอร์แล้ว ก๊าซ SF6 ที่ไม่ได้คุณสมบัติควรได้รับการกู้คืนอย่างเต็มที่ และจะต้องไม่ถูกปล่อยออกสู่บรรยากาศ

การตรวจจับการรั่วไหลมีความสำคัญพอๆ กับการทดสอบน้ำไมโคร และต้องใช้เครื่องตรวจจับการรั่วไหลที่มีความแม่นยำตามที่กำหนดจึงจะตรวจจับการรั่วไหลได้