2025-04-15

Согласно недавно пересмотренным «Процедурам профилактических испытаний энергетического оборудования», содержание влаги в выключателях SF6 для вновь вводимых в эксплуатацию и отремонтированных отсеков дугогашения не должно превышать 150 ppm, а во время эксплуатации — 300 ppm.

Что касается вреда микроводы, то причина очевидна и не будет здесь объясняться.

В основном мы объясняем, как сократить количество микроводы и соответствовать стандарту заводских испытаний микроводы.

- Сначала надо понять, откуда берется влага?

- Оборудование может подвергаться воздействию влаги во время производства, транспортировки, монтажа и обслуживания;

- Изоляционные части оборудования содержат небольшое количество влаги;

- Сам адсорбент содержит влагу;

- Газ содержит влагу;

- Диаметр молекул воды намного меньше диаметра молекул газа SF6. Молекулы воды могут просверлить микрощели, такие как микропротечки, песчаные лунки и неправильная установка уплотнительных колец.

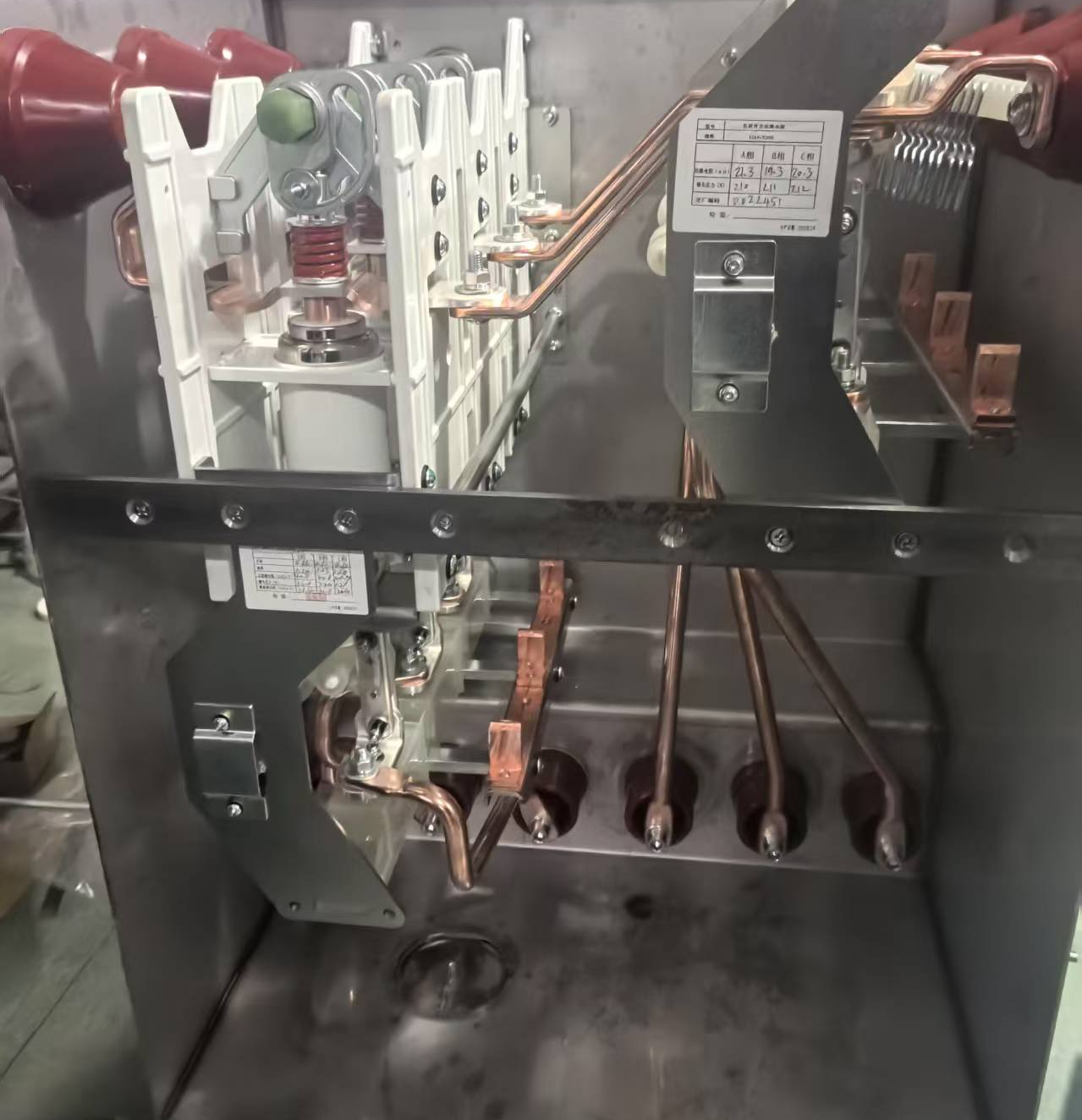

Газовый бак шкафа ГИС без сварной оболочки

Так как они устанавливаются в естественной среде, эти детали содержат много влаги, особенно резиновые и пластиковые детали. Трудно удалить влагу после того, как они содержат влагу. Лучший способ удалить влагу из резиновых и пластиковых деталей — это высушить их. Рекомендуется использовать сухую среду в качестве монтажной мастерской газового изолированного шкафа, например, среду центрального кондиционирования или мастерскую на верхнем этаже.

Методы удаления влаги:

1.Распространенные методы уборки пылесосом включают в себя:

1.1. Вакуумная камера для обнаружения утечек гелия, степень вакуума обычно составляет 1000 Па;

1.2. Вакуумная коробка: Поскольку обычно устанавливается вакуумметр стрелочного типа, стрелка находится близко к «0», что слишком неопределенно. Степень вакуума должна быть в пределах указанного значения.

Стрелочный вакуумметр

Компрессорный пылесос

1.3. Наиболее эффективным и профессиональным методом является устройство вакуумной подпитки элегазом. Предельная степень вакуума одноступенчатого пластинчато-роторного насоса может достигать 10 Па, а теоретическая предельная степень вакуума двухступенчатого пластинчато-роторного насоса может достигать 6,2*10-4 Па, но расход не более 100 м3/ч;

Вакуумная заправка автомобиля

- сушка N2

Процесс сушки N2 относительно прост, то есть после того, как газоизолированный шкаф готов, его многократно заполняют сухим N2; количество раз заполнения N2 определяется на основе предыдущего опыта;

- Сушка в духовке

Этот процесс относительно энергоемкий. Температура и время сушки в печи должны быть скорректированы в соответствии с практическими данными и опытом производственной площадки предприятия и окружающей среды. Время сушки и температура должны быть определены в соответствии с изменением значения микроводы, измеренного после сушки;

Примечание: Сушка в духовке требует одновременной выпечки и загрузки. Духовку следует собрать, а надувной шкаф закрыть и пропылесосить в течение получаса.

- Осушитель

Поглощает влагу через адсорбенты; Активированный оксид алюминия: не поглощает SF6, поглощает большую часть продуктов разложения, обладает хорошей селективностью и является идеальным адсорбентом для надувного шкафного оборудования; Молекулярное сито; Эффект поглощения влаги осушителем проявляется медленно, и для отслеживания и сравнения требуется несколько дней;

Вышеуказанные четыре метода можно объединить с данными о микрозначении воды при первоначальном производстве продукта, изменением микрозначения воды после усовершенствования процесса и существующим оборудованием компании для рассмотрения и, наконец, выбрать технологическое решение, которое подходит для компании, относительно удобное, недорогое, надежное и стабильное;

Мы рекомендуем сначала попробовать самый простой метод:

Первый режим: используйте вакуумирование, соответствующим образом увеличьте время вакуумирования и используйте адсорбент; если значение микроводы после испытания близко к квалифицированному значению, рекомендуется соответствующим образом увеличить время вакуумирования;

Второй режим: вакуумирование плюс сушка N2 плюс осушитель;

Визуальные результаты теста, увеличение или уменьшение количества раз сушки N2

Если у компании есть готовая сушильная печь, этот метод можно использовать для тестирования;

Сравните указанные выше режимы, чтобы найти наиболее экономичное, эффективное и надежное решение для процесса отверждения.

Примечание: Каждое испытание следов воды должно проводиться после того, как газ SF6 был неподвижен в течение 24 часов. Испытание после продувки N2 может сократить время стационарности примерно до 3 часов.

Осушитель имеет длительное время адсорбции и должен находиться в неподвижном состоянии более 5 дней, чтобы проверить его эффект;

После микроиспытания водой некондиционный газ SF6 должен быть полностью собран и не должен выбрасываться в атмосферу;

Обнаружение утечек так же важно, как и тестирование микроводы, и для обнаружения утечек необходимо использовать детектор утечек, отвечающий требуемой точности;