2025-04-15

Menurut "Prosedur Ujian Pencegahan untuk Peralatan Kuasa" yang baru disemak, kandungan lembapan suis SF6 untuk petak pemadam arka yang baru ditauliahkan dan dibaik pulih tidak boleh melebihi 150ppm, dan tidak boleh melebihi 300ppm semasa operasi.

Bagi kemudaratan air mikro, sebabnya jelas dan tidak akan dijelaskan di sini.

Kami menerangkan terutamanya cara mengurangkan air mikro dan memenuhi standard ujian kilang air mikro.

- Kita mesti faham dari mana datangnya kelembapan?

- Peralatan mungkin terdedah kepada kelembapan semasa pembuatan, pengangkutan, pemasangan dan penyelenggaraan;

- Bahagian penebat peralatan mengandungi sedikit kelembapan;

- Penjerap itu sendiri mengandungi kelembapan;

- Gas mengandungi kelembapan;

- Diameter molekul air jauh lebih kecil daripada molekul gas SF6. Molekul air boleh menggerudi ke dalam celah mikro seperti lubang pasir kebocoran mikro dan pemasangan gelang pengedap yang tidak betul.

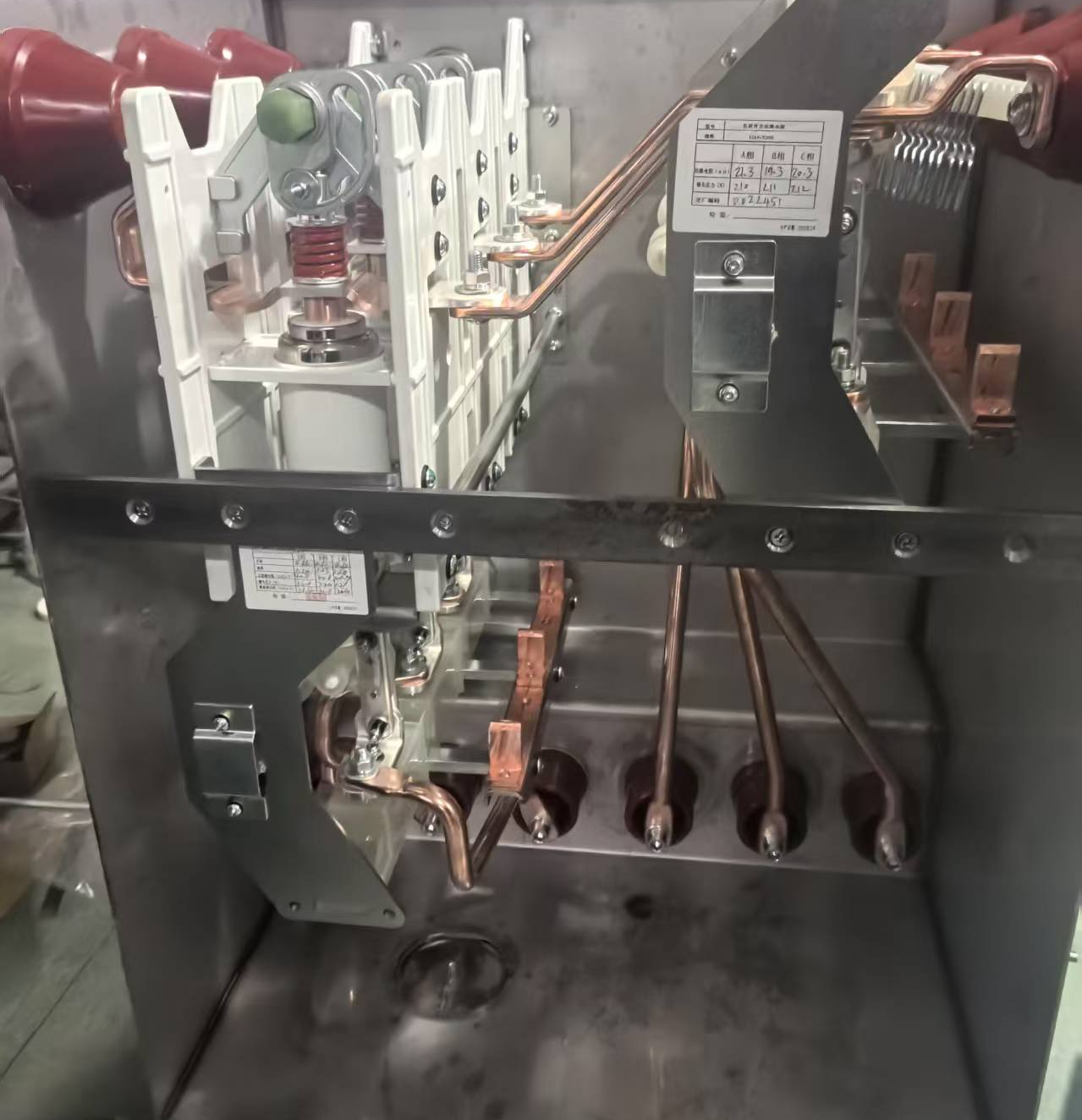

Tangki gas kabinet GIS tanpa cangkang yang dikimpal

Oleh kerana ia dipasang dalam persekitaran semula jadi, bahagian ini mengandungi banyak kelembapan, terutamanya bahagian getah dan bahagian plastik. Sukar untuk mengeluarkan lembapan selepas ia mengandungi kelembapan. Cara terbaik untuk mengeluarkan lembapan daripada bahagian getah dan bahagian plastik adalah dengan mengeringkannya. Adalah disyorkan untuk menggunakan persekitaran yang kering sebagai bengkel pemasangan kabinet bertebat gas, seperti persekitaran penghawa dingin pusat atau bengkel di tingkat yang lebih tinggi.

Kaedah untuk mengeluarkan kelembapan:

1.Kaedah penyedutan biasa termasuk:

1.1. Ruang vakum pengesanan kebocoran helium, darjah vakum biasanya 1000pa;

1.2. Kotak vakum: Memandangkan tolok vakum jenis penuding biasanya dipasang, penunjuk adalah hampir kepada "0", yang terlalu kabur. Darjah vakum mestilah dalam nilai yang ditetapkan.

Tolok tekanan vakum penunjuk

Pemampat menyedut

1.3. Kaedah yang paling berkesan dan profesional ialah peranti penambahan gas vakum SF6. Tahap vakum muktamad pam ram putar satu peringkat boleh mencapai 10Pa, dan tahap vakum muktamad teori pam ram putar dua peringkat boleh mencapai 6.2*10-4Pa, tetapi kadar aliran tidak lebih daripada 100m3/j;

Kereta mengisi vakum

- pengeringan N2

Proses pengeringan N2 agak mudah, iaitu, selepas kabinet terlindung gas selesai, ia berulang kali diisi dengan N2 kering; bilangan kali pengisian N2 ditentukan berdasarkan pengalaman terdahulu;

- Pengeringan ketuhar

Proses ini agak memakan kuasa. Suhu dan masa pengeringan ketuhar hendaklah diselaraskan mengikut data praktikal dan pengalaman tapak pengeluaran dan persekitaran perusahaan. Masa dan suhu pengeringan hendaklah ditentukan mengikut perubahan nilai air mikro yang diukur selepas pengeringan;

Nota: Pengeringan ketuhar memerlukan penaik dan pemuatan pada masa yang sama. Ketuhar hendaklah dipasang dan kabinet kembung hendaklah ditutup dan dikosongkan dalam masa setengah jam.

- Bahan pengering

Menyerap kelembapan melalui penjerap; Alumina diaktifkan: tidak menyerap SF6, menyerap kebanyakan produk penguraian, mempunyai selektiviti yang baik, dan merupakan penjerap yang ideal untuk peralatan kabinet kembung; Ayak molekul; Kesan penyerapan lembapan bahan pengering dilepaskan secara perlahan-lahan, dan ia mengambil masa beberapa hari untuk mengesan dan membandingkan;

Empat kaedah di atas boleh digabungkan dengan data nilai air mikro pengeluaran awal produk, perubahan nilai air mikro selepas penambahbaikan proses, dan peralatan sedia ada syarikat untuk dipertimbangkan, dan akhirnya memilih penyelesaian proses yang sesuai untuk syarikat, agak mudah, kos rendah, boleh dipercayai dan stabil;

Kami mengesyorkan mencuba kaedah paling mudah dahulu:

Mod pertama: gunakan penyedutan, lanjutkan masa penyedutan dengan sewajarnya, dan gunakan dengan penjerap; jika nilai air mikro selepas ujian hampir dengan nilai yang layak, adalah disyorkan untuk memanjangkan masa penyedutan dengan sewajarnya;

Mod kedua: vakum ditambah pengeringan N2 ditambah bahan pengering;

Keputusan ujian visual, menambah atau mengurangkan bilangan masa pengeringan N2

Jika syarikat mempunyai ketuhar pengeringan siap pakai, kaedah ini boleh digunakan untuk ujian;

Bandingkan mod di atas untuk mencari penyelesaian yang paling menjimatkan, berkesan dan boleh dipercayai untuk pengawetan proses.

Nota: Setiap ujian nilai air surih hendaklah dijalankan selepas gas SF6 tidak bergerak selama 24 jam. Ujian selepas pembilasan N2 boleh memendekkan masa pegun kepada kira-kira 3 jam.

Bahan pengering mempunyai masa penjerapan yang panjang dan perlu tidak bergerak selama lebih daripada 5 hari untuk menguji kesannya;

Selepas ujian air mikro, gas SF6 yang tidak layak harus dipulihkan sepenuhnya dan tidak boleh dilepaskan ke udara;

Pengesanan kebocoran adalah sama pentingnya dengan ujian air mikro, dan pengesan kebocoran yang memenuhi ketepatan yang diperlukan mesti digunakan untuk pengesanan kebocoran;