2025-04-15

طبق «روشهای آزمایش پیشگیرانه برای تجهیزات برق» که به تازگی اصلاح شده است، میزان رطوبت کلیدهای SF6 برای محفظههای خاموشکننده قوس الکتریکی که تازه راهاندازی و تعمیر شدهاند، نباید از ۱۵۰ ppm تجاوز کند و در حین کار نیز نباید از ۳۰۰ ppm تجاوز کند.

در مورد ضرر میکروواتر، دلیلش واضح است و اینجا جای توضیحش نیست.

ما عمدتاً توضیح میدهیم که چگونه میتوان میکروآب را کاهش داد و به استاندارد آزمایش کارخانه میکروآب دست یافت.

- اول باید بفهمیم رطوبت از کجا میاد؟

- این تجهیزات ممکن است در طول ساخت، حمل و نقل، نصب و نگهداری در معرض رطوبت قرار گیرند؛

- قطعات عایق تجهیزات حاوی مقدار کمی رطوبت هستند؛

- خود جاذب حاوی رطوبت است.

- این گاز حاوی رطوبت است؛

- قطر مولکولهای آب بسیار کوچکتر از مولکولهای گاز SF6 است. مولکولهای آب میتوانند در شکافهای بسیار ریز مانند سوراخهای شن و ماسه ریز نشتی و نصب نادرست حلقههای آببندی، نفوذ کنند.

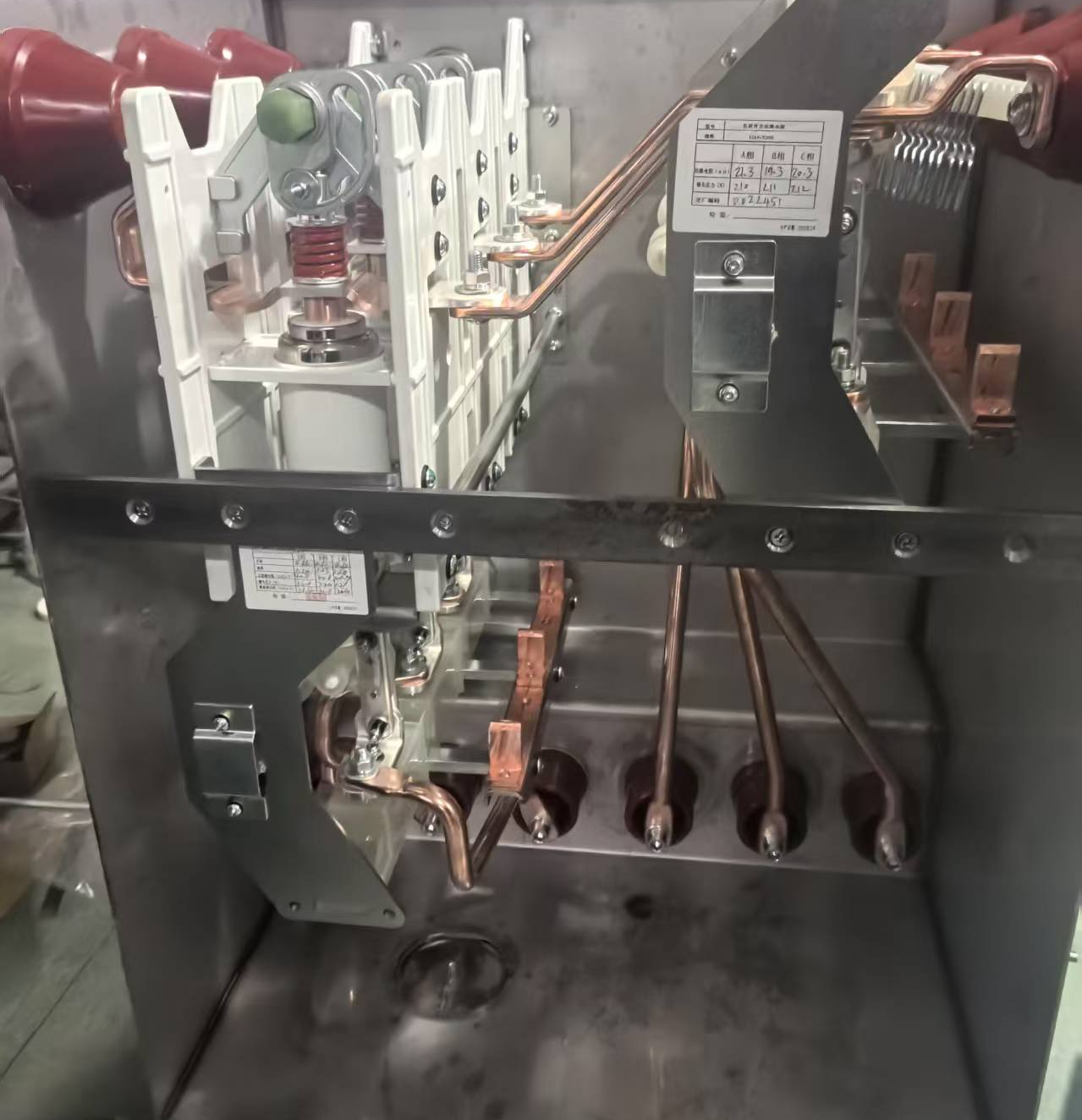

مخزن گاز کابینت GIS بدون پوسته جوش داده شده

از آنجایی که این قطعات در محیط طبیعی نصب میشوند، حاوی رطوبت زیادی هستند، به خصوص قطعات لاستیکی و پلاستیکی. پس از رطوبتگیری، حذف رطوبت دشوار است. بهترین راه برای حذف رطوبت از قطعات لاستیکی و پلاستیکی، خشک کردن آنهاست. توصیه میشود از یک محیط خشک به عنوان کارگاه نصب کابینت عایق گازی، مانند محیط تهویه مطبوع مرکزی یا کارگاهی در طبقه بالاتر، استفاده شود.

روشهای حذف رطوبت:

1.روشهای رایج جارو کردن عبارتند از:

۱.۱ محفظه خلاء تشخیص نشت هلیوم، درجه خلاء عموماً ۱۰۰۰ پاسکال است.

۱.۲ جعبه خلاء: از آنجایی که معمولاً یک گیج خلاء از نوع عقربهای نصب میشود، عقربه نزدیک به "۰" است که بسیار مبهم است. درجه خلاء باید در محدوده مشخص شده باشد.

گیج فشار خلاء عقربهای

جاروبرقی کمپرسور

۱.۳. موثرترین و حرفهایترین روش، دستگاه پر کردن گاز خلاء SF6 است. درجه خلاء نهایی یک پمپ پره چرخشی تک مرحلهای میتواند به ۱۰ پاسکال برسد و درجه خلاء نهایی نظری یک پمپ پره چرخشی دو مرحلهای میتواند به ۶.۲ * ۱۰-۴ پاسکال برسد، اما سرعت جریان بیش از ۱۰۰ متر مکعب در ساعت نیست.

ماشین پر کردن خلاء

- خشک کردن N2

فرآیند خشک کردن N2 نسبتاً ساده است، یعنی پس از تکمیل کابینت عایق گاز، بارها و بارها با N2 خشک پر میشود؛ تعداد دفعات پر کردن N2 بر اساس تجربه قبلی تعیین میشود؛

- خشک کردن در فر

این فرآیند نسبتاً پرمصرف است. دما و زمان خشک کردن در فر باید با توجه به دادهها و تجربیات عملی محل تولید و محیط شرکت تنظیم شود. زمان و دمای خشک کردن باید با توجه به تغییر مقدار میکروآب اندازهگیری شده پس از خشک شدن تعیین شود.

توجه: خشک کردن در فر نیاز به پخت و بارگیری همزمان دارد. فر باید مونتاژ شود و کابینت بادی باید ظرف نیم ساعت بسته و جاروبرقی کشیده شود.

- خشک کن

رطوبت را از طریق جاذبها جذب میکند؛ آلومینای فعال: SF6 را جذب نمیکند، بیشتر محصولات تجزیه را جذب میکند، گزینشپذیری خوبی دارد و جاذب ایدهآلی برای تجهیزات کابینت بادی است؛ غربال مولکولی؛ اثر جذب رطوبت خشککننده به آرامی آزاد میشود و ردیابی و مقایسه آن چندین روز طول میکشد.

چهار روش فوق را میتوان با دادههای ارزش میکروآب تولید اولیه محصول، تغییر ارزش میکروآب پس از بهبود فرآیند و تجهیزات موجود شرکت ترکیب کرد و در نهایت یک راهحل فرآیندی مناسب برای شرکت، نسبتاً مناسب، کمهزینه، قابل اعتماد و پایدار انتخاب کرد.

توصیه میکنیم ابتدا سادهترین روش را امتحان کنید:

حالت اول: از جاروبرقی استفاده کنید، زمان جاروبرقی را به طور مناسب افزایش دهید و با جاذب استفاده کنید؛ اگر مقدار میکروآب پس از آزمایش نزدیک به مقدار مجاز باشد، توصیه میشود زمان جاروبرقی را به طور مناسب افزایش دهید.

حالت دوم: جاروبرقی به همراه خشک کردن N2 به همراه رطوبتگیر؛

نتایج آزمایش بصری، افزایش یا کاهش تعداد زمانهای خشک شدن N2

اگر شرکت دارای یک فر خشککن آماده باشد، میتوان از این روش برای آزمایش استفاده کرد؛

حالتهای فوق را با هم مقایسه کنید تا اقتصادیترین، مؤثرترین و مطمئنترین راهحل برای عملآوری فرآیندی را بیابید.

نکته: هر آزمایش مقدار آب ردیابی شده باید پس از ۲۴ ساعت سکون گاز SF6 انجام شود. آزمایش پس از شستشوی گاز N2 میتواند زمان سکون را به حدود ۳ ساعت کاهش دهد.

ماده خشککننده زمان جذب طولانی دارد و برای آزمایش اثر آن باید بیش از ۵ روز ثابت بماند؛

پس از آزمایش میکروآب، گاز SF6 غیرمجاز باید به طور کامل بازیابی شود و نباید در هوا تخلیه شود.

تشخیص نشتی به اندازه آزمایش میکروواتر اهمیت دارد و باید از یک نشتیاب که دقت لازم را داشته باشد برای تشخیص نشتی استفاده شود؛