2025-04-15

De acuerdo con los “Procedimientos de prueba preventiva para equipos de energía” recientemente revisados, el contenido de humedad de los interruptores SF6 para compartimentos de extinción de arco recientemente puestos en servicio y revisados no debe superar las 150 ppm, y no debe superar las 300 ppm durante el funcionamiento.

En cuanto al daño del microagua, la razón es obvia y no se explicará aquí.

Explicamos principalmente cómo reducir la microagua y cumplir con el estándar de prueba de fábrica de microagua.

- ¿Primero debemos entender de dónde proviene la humedad?

- El equipo puede estar expuesto a la humedad durante la fabricación, el transporte, la instalación y el mantenimiento;

- Las partes aislantes del equipo contienen una pequeña cantidad de humedad;

- El propio adsorbente contiene humedad;

- El gas contiene humedad;

- El diámetro de las moléculas de agua es mucho menor que el del gas SF6. Estas moléculas pueden perforar microesferas, como microfiltraciones de arena, y la instalación incorrecta de anillos de sellado.

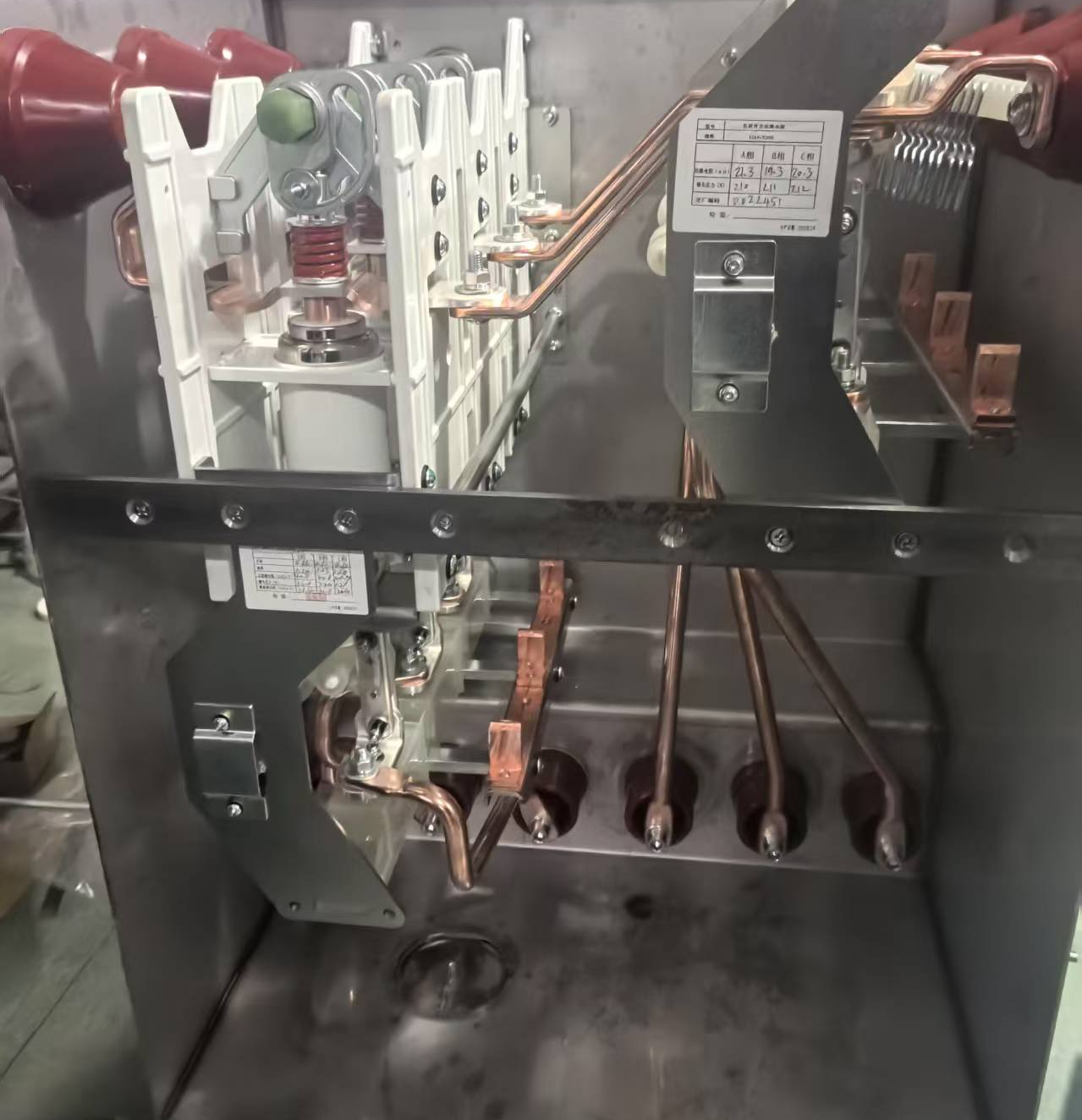

Tanque de gas de gabinete GIS sin carcasa soldada

Al instalarse en un entorno natural, estas piezas contienen mucha humedad, especialmente las de goma y plástico. Es difícil eliminarla una vez que la contienen. La mejor manera de eliminarla es secarlas. Se recomienda utilizar un entorno seco como el taller de instalación del armario aislado en gas, como un sistema de aire acondicionado central o un taller en una planta alta.

Métodos para eliminar la humedad:

1.Los métodos de aspiración más comunes incluyen:

1.1. Cámara de vacío para detección de fugas de helio, el grado de vacío es generalmente de 1000 Pa;

1.2. Caja de vacío: Dado que generalmente se instala un vacuómetro de aguja, esta se encuentra cerca de "0", lo cual resulta demasiado impreciso. El grado de vacío debe estar dentro del valor especificado.

Manómetro de vacío de aguja

Aspiración con compresor

1.3. El método más eficaz y profesional es el dispositivo de reposición de gas SF6 al vacío. El vacío máximo de una bomba de paletas rotativas de una etapa puede alcanzar los 10 Pa, y el vacío máximo teórico de una bomba de paletas rotativas de dos etapas puede alcanzar los 6,2 x 10⁻⁻ Pa, pero el caudal no supera los 100 m³/h.

Llenado de vacío del coche

- Secado con N2

El proceso de secado de N2 es relativamente simple, es decir, después de que se completa el gabinete aislado con gas, se llena repetidamente con N2 seco; la cantidad de veces que se llena con N2 se determina en función de la experiencia previa;

- Secado al horno

Este proceso consume bastante energía. La temperatura y el tiempo de secado en horno deben ajustarse según los datos prácticos y la experiencia del centro de producción y el entorno de la empresa. El tiempo y la temperatura de secado deben determinarse en función de la variación del valor de microagua medido después del secado.

Nota: El secado en horno requiere hornear y cargar simultáneamente. El horno debe ensamblarse y el gabinete inflable debe cerrarse y aspirarse en media hora.

- Desecante

Absorbe la humedad a través de adsorbentes; Alúmina activada: no absorbe SF6, absorbe la mayoría de los productos de descomposición, tiene buena selectividad y es un adsorbente ideal para equipos de gabinetes inflables; Tamiz molecular; El efecto de absorción de humedad del desecante se libera lentamente y se necesitan varios días para rastrear y comparar;

Los cuatro métodos anteriores se pueden combinar con los datos del valor de microagua de la producción inicial del producto, el cambio del valor de microagua después de la mejora del proceso y el equipo existente de la empresa a considerar, y finalmente seleccionar una solución de proceso que sea adecuada para la empresa, relativamente conveniente, de bajo costo, confiable y estable;

Recomendamos probar primero el método más simple:

El primer modo: utilizar el vacío, extender adecuadamente el tiempo de vacío y utilizar con adsorbente; si el valor de microagua después de la prueba está cerca del valor calificado, se recomienda extender adecuadamente el tiempo de vacío;

El segundo modo: aspiración más secado con N2 más desecante;

Resultados de la prueba visual, aumente o disminuya el número de tiempos de secado de N2

Si la empresa dispone de un horno de secado ya preparado, se puede utilizar este método para realizar pruebas;

Compare los modos anteriores para encontrar la solución más económica, efectiva y confiable para el curado del proceso.

Nota: Cada prueba del valor de trazas de agua debe realizarse después de que el gas SF₂ haya permanecido estacionario durante 24 horas. La prueba posterior a la purga con N₂ puede acortar el tiempo de estacionario a aproximadamente 3 horas.

El desecante tiene un tiempo de adsorción largo y necesita permanecer estacionario durante más de 5 días para probar el efecto;

Después de la prueba de microagua, el gas SF6 no calificado debe recuperarse completamente y no debe descargarse al aire;

La detección de fugas es tan importante como la prueba del microagua, y para la detección de fugas se debe utilizar un detector de fugas que cumpla con la precisión requerida;