2025-04-15

নতুন সংশোধিত "বিদ্যুৎ সরঞ্জামের জন্য প্রতিরোধমূলক পরীক্ষা পদ্ধতি" অনুসারে, নতুন কমিশন করা এবং পুনর্নির্মিত আর্ক নির্বাপক কম্পার্টমেন্টের জন্য SF6 সুইচগুলির আর্দ্রতার পরিমাণ 150ppm এর বেশি হবে না এবং পরিচালনার সময় 300ppm এর বেশি হবে না।

মাইক্রো-ওয়াটারের ক্ষতির কথা বলতে গেলে, কারণটি স্পষ্ট এবং এখানে ব্যাখ্যা করা হবে না।

আমরা মূলত ব্যাখ্যা করি কিভাবে মাইক্রো-ওয়াটার কমানো যায় এবং মাইক্রো-ওয়াটার কারখানার পরীক্ষার মান পূরণ করা যায়।

- আমাদের প্রথমে বুঝতে হবে আর্দ্রতা কোথা থেকে আসে?

- উৎপাদন, পরিবহন, ইনস্টলেশন এবং রক্ষণাবেক্ষণের সময় সরঞ্জামগুলি আর্দ্রতার সংস্পর্শে আসতে পারে;

- সরঞ্জামের অন্তরক অংশগুলিতে অল্প পরিমাণে আর্দ্রতা থাকে;

- শোষণকারী নিজেই আর্দ্রতা ধারণ করে;

- গ্যাসে আর্দ্রতা থাকে;

- জলের অণুর ব্যাস SF6 গ্যাসের অণুর তুলনায় অনেক ছোট। জলের অণুগুলি মাইক্রো-লিকেজ বালির গর্ত এবং সিলিং রিংগুলির অনুপযুক্ত ইনস্টলেশনের মতো ক্ষুদ্র ফাঁকগুলিতে ড্রিল করতে পারে।

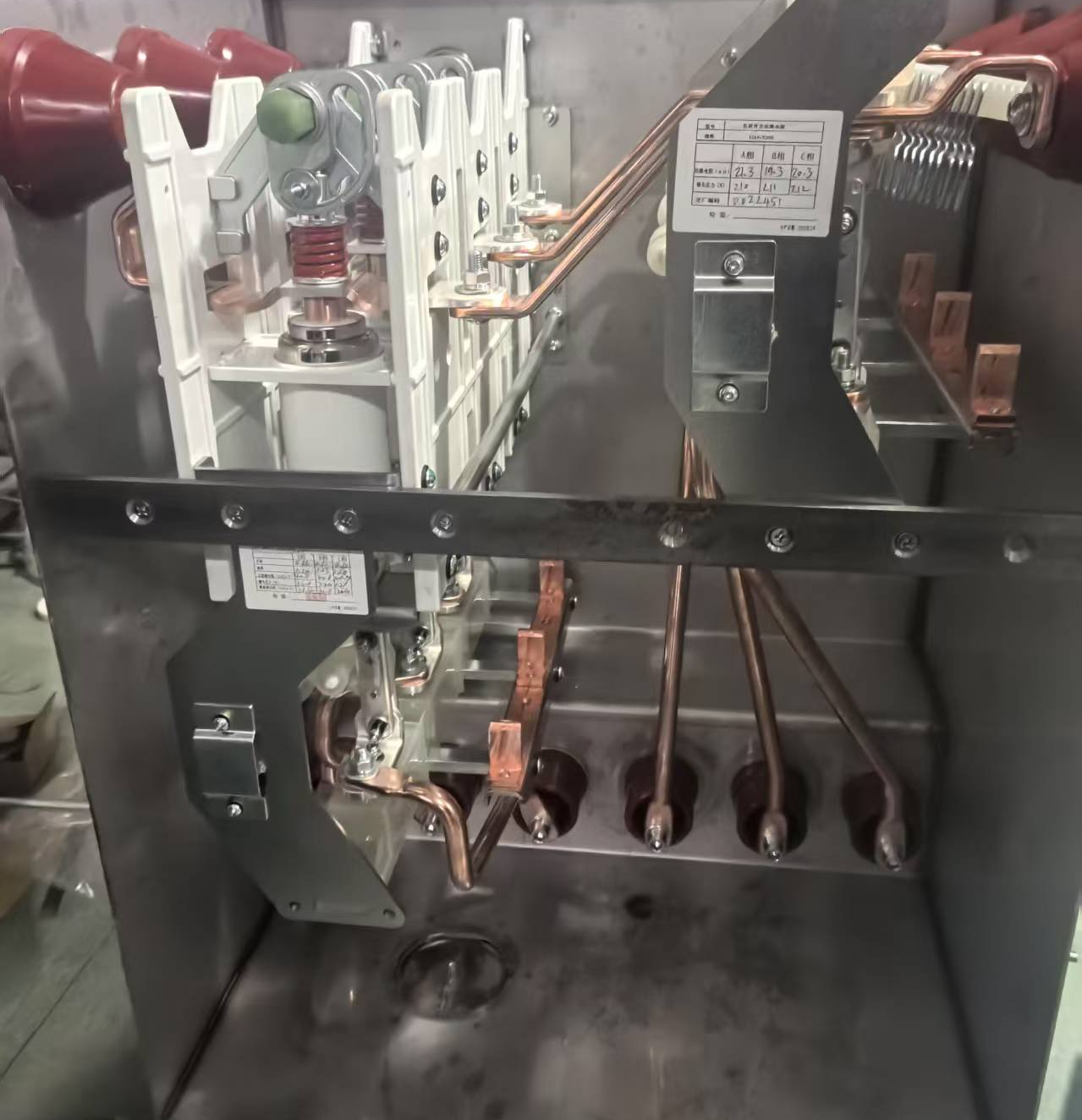

ঢালাই করা শেল ছাড়া জিআইএস ক্যাবিনেট গ্যাস ট্যাঙ্ক

যেহেতু এগুলি প্রাকৃতিক পরিবেশে ইনস্টল করা হয়, তাই এই অংশগুলিতে প্রচুর পরিমাণে আর্দ্রতা থাকে, বিশেষ করে রাবারের অংশ এবং প্লাস্টিকের অংশ। আর্দ্রতা ধারণ করার পরে আর্দ্রতা অপসারণ করা কঠিন। রাবারের অংশ এবং প্লাস্টিকের অংশগুলি থেকে আর্দ্রতা অপসারণের সর্বোত্তম উপায় হল সেগুলি শুকানো। গ্যাস-ইনসুলেটেড ক্যাবিনেটের ইনস্টলেশন ওয়ার্কশপ হিসাবে একটি শুষ্ক পরিবেশ ব্যবহার করার পরামর্শ দেওয়া হয়, যেমন একটি কেন্দ্রীয় এয়ার-কন্ডিশনিং পরিবেশ বা একটি উচ্চ তলায় একটি ওয়ার্কশপ।

আর্দ্রতা অপসারণের পদ্ধতি:

1.সাধারণ ভ্যাকুয়ামিং পদ্ধতিগুলির মধ্যে রয়েছে:

১.১. হিলিয়াম লিক সনাক্তকরণ ভ্যাকুয়াম চেম্বার, ভ্যাকুয়াম ডিগ্রি সাধারণত ১০০০pa;

১.২. ভ্যাকুয়াম বক্স: যেহেতু সাধারণত একটি পয়েন্টার-টাইপ ভ্যাকুয়াম গেজ ইনস্টল করা থাকে, তাই পয়েন্টারটি "০" এর কাছাকাছি থাকে, যা খুবই অস্পষ্ট। ভ্যাকুয়াম ডিগ্রি অবশ্যই নির্দিষ্ট মানের মধ্যে থাকতে হবে।

পয়েন্টার ভ্যাকুয়াম চাপ পরিমাপক

কম্প্রেসার ভ্যাকুয়ামিং

১.৩. সবচেয়ে কার্যকর এবং পেশাদার পদ্ধতি হল SF6 ভ্যাকুয়াম গ্যাস রিপ্লেনশমেন্ট ডিভাইস। একটি একক-পর্যায়ের ঘূর্ণমান ভ্যান পাম্পের চূড়ান্ত ভ্যাকুয়াম ডিগ্রি 10Pa এ পৌঁছাতে পারে এবং একটি দুই-পর্যায়ের ঘূর্ণমান ভ্যান পাম্পের তাত্ত্বিক চূড়ান্ত ভ্যাকুয়াম ডিগ্রি 6.2*10-4Pa এ পৌঁছাতে পারে, তবে প্রবাহ হার 100m3/h এর বেশি নয়;

ভ্যাকুয়াম ভর্তি গাড়ি

- N2 শুকানো

N2 শুকানোর প্রক্রিয়া তুলনামূলকভাবে সহজ, অর্থাৎ, গ্যাস ইনসুলেটেড ক্যাবিনেট সম্পন্ন হওয়ার পর, এটি বারবার শুকনো N2 দিয়ে পূর্ণ করা হয়; পূর্ববর্তী অভিজ্ঞতার ভিত্তিতে N2 কতবার পূরণ করা হবে তা নির্ধারণ করা হয়;

- ওভেন শুকানো

এই প্রক্রিয়াটি তুলনামূলকভাবে বিদ্যুৎ সাশ্রয়ী। ওভেন শুকানোর তাপমাত্রা এবং সময় এন্টারপ্রাইজের উৎপাদন স্থান এবং পরিবেশের ব্যবহারিক তথ্য এবং অভিজ্ঞতা অনুসারে সমন্বয় করা উচিত। শুকানোর পরে পরিমাপ করা মাইক্রো-ওয়াটার মানের পরিবর্তন অনুসারে শুকানোর সময় এবং তাপমাত্রা নির্ধারণ করা উচিত;

দ্রষ্টব্য: ওভেন শুকানোর জন্য একই সাথে বেকিং এবং লোডিং করতে হবে। ওভেনটি একত্রিত করতে হবে এবং স্ফীত ক্যাবিনেটটি আধা ঘন্টার মধ্যে বন্ধ করে ভ্যাকুয়াম করতে হবে।

- ডেসিক্যান্ট

শোষণকারী পদার্থের মাধ্যমে আর্দ্রতা শোষণ করে; সক্রিয় অ্যালুমিনা: SF6 শোষণ করে না, বেশিরভাগ পচনশীল পণ্য শোষণ করে, ভালো নির্বাচনী ক্ষমতা রয়েছে এবং স্ফীত ক্যাবিনেট সরঞ্জামের জন্য এটি একটি আদর্শ শোষণকারী; আণবিক চালনী; ডেসিক্যান্টের আর্দ্রতা শোষণের প্রভাব ধীরে ধীরে নির্গত হয় এবং এটি ট্র্যাক এবং তুলনা করতে বেশ কয়েক দিন সময় লাগে;

উপরের চারটি পদ্ধতি পণ্যের প্রাথমিক উৎপাদনের মাইক্রো-ওয়াটার ভ্যালু ডেটা, প্রক্রিয়া উন্নতির পরে মাইক্রো-ওয়াটার ভ্যালুর পরিবর্তন এবং কোম্পানির বিদ্যমান সরঞ্জামগুলি বিবেচনা করার সাথে একত্রিত করা যেতে পারে এবং অবশেষে এমন একটি প্রক্রিয়া সমাধান নির্বাচন করা যেতে পারে যা কোম্পানির জন্য উপযুক্ত, তুলনামূলকভাবে সুবিধাজনক, কম খরচের, নির্ভরযোগ্য এবং স্থিতিশীল;

আমরা প্রথমে সবচেয়ে সহজ পদ্ধতিটি চেষ্টা করার পরামর্শ দিচ্ছি:

প্রথম পদ্ধতি: ভ্যাকুয়ামিং ব্যবহার করুন, ভ্যাকুয়ামিং সময় যথাযথভাবে বাড়ান এবং শোষণকারীর সাথে ব্যবহার করুন; যদি পরীক্ষার পরে মাইক্রো-ওয়াটার মান যোগ্য মানের কাছাকাছি থাকে, তাহলে ভ্যাকুয়ামিং সময় যথাযথভাবে বাড়ানোর পরামর্শ দেওয়া হয়;

দ্বিতীয় মোড: ভ্যাকুয়ামিং প্লাস N2 ড্রাইং প্লাস ডেসিক্যান্ট;

ভিজ্যুয়াল পরীক্ষার ফলাফল, N2 শুকানোর সময়ের সংখ্যা বৃদ্ধি বা হ্রাস করুন

যদি কোম্পানির একটি তৈরি শুকানোর চুলা থাকে, তাহলে পরীক্ষার জন্য এই পদ্ধতিটি ব্যবহার করা যেতে পারে;

প্রক্রিয়া নিরাময়ের জন্য সবচেয়ে লাভজনক, কার্যকর এবং নির্ভরযোগ্য সমাধান খুঁজে পেতে উপরের পদ্ধতিগুলির তুলনা করুন।

দ্রষ্টব্য: SF6 গ্যাস ২৪ ঘন্টা স্থির থাকার পরে ট্রেস ওয়াটার মানের প্রতিটি পরীক্ষা করা উচিত। N2 ফ্লাশিংয়ের পরে পরীক্ষাটি স্থির সময়কে প্রায় ৩ ঘন্টা কমিয়ে আনতে পারে।

ডেসিক্যান্টের শোষণের সময় দীর্ঘ এবং এর প্রভাব পরীক্ষা করার জন্য এটিকে ৫ দিনের বেশি স্থির থাকতে হবে;

মাইক্রো-ওয়াটার পরীক্ষার পর, অযোগ্য SF6 গ্যাস সম্পূর্ণরূপে পুনরুদ্ধার করা উচিত এবং বাতাসে ছেড়ে দেওয়া উচিত নয়;

লিক সনাক্তকরণ মাইক্রো-ওয়াটার পরীক্ষার মতোই গুরুত্বপূর্ণ, এবং লিক সনাক্তকরণের জন্য প্রয়োজনীয় নির্ভুলতা পূরণকারী একটি লিক ডিটেক্টর ব্যবহার করা আবশ্যক;